|

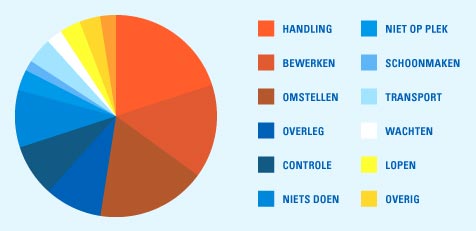

MMO Multi Moment Opname

Er wordt een groot aantal waarnemingen gedaan wat iedere operator en machine op dat moment doet en uitgedrukt in een tijdbesteding grafiek Resultaat Met een hoge mate van berouwbaarheid wordt de tijdsbesteding van mens en machine vastgelegd evenals de indeling van de 8 verliezen. Tevens wordt de normaal toeslagfactor van de bewerkingsnormen bekend (zie ook tijdstudie) Stap 1: In kaart brengen welke functies er waargenomen gaan worden Stap 2: Welke handelingen vinden er plaats Stap 3: Uitvoeren van waarnemingen en invoeren in handheld computer Stap 4: Uploaden gegevens in database en visualiseren resultaat m.b.v. grafiek Stap 5: De bereikte nauwkeurigheid met gewenste vergelijken en aantal waarnemingen aanpassen |

Tijdstudie

Principe uitleg:

Aan de hand van klokken met een stopwatch of bewegingsanalyse wordt een taakstelling van de norm vastgesteld.

Gerrese Consultancy maakt hier gebruik van de modernste technieken zoals databases met tijdregistratie op handheld computers.

1 Vaststellen bewerkingstijd

2 Vaststellen rust persoonlijke verzorgingstijd

3 Toevoegen normaaltoeslag uit MMO

Resultaat:

Betrouwbare taakstellingen van normtijden van alle bewerkingen

Proces analyse (Value Stream Mapping)

Principe uitleg:

Stap voor stap wordt het proces minutieus geïnventariseerd en vastgelegd op een FPC (Flow Process Chart).

Resultaat:

In één overzicht alle stappen van het productieproces met een (grafisch) overzicht welke activiteiten er plaatsvinden en of hij waarde toevoegt of kosten toevoegt. Verder wordt de arbeidsinhoud en doorlooptijd vastgesteld alsmede af te leggen afstanden etc.

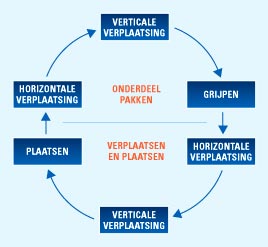

| Bewegingsanalyse BAT Principe uitleg: Met behulp van BAT kan op eenvoudige, snelle en uniforme wijze worden bepaald hoeveel tijd er naar alle waarschijnlijkheid gemoeid zal zijn met de werkzaamheden die nodig zijn om het produkt te maken, te monteren, in te pakken etc. Iedere bewerking of handeling van een mens bestaat uit reiken, grijpen, plaatsen en evt. bewerken. Aan de hand van historisch uitgevoerde studies en metingen zijn tabellen vastgelegd (MTM). Hierin staan alle handelingen vastgelegd welke voorkomen in productieprocessen. BAT heeft a.h.v. deze tabellen (veel zoekwerk) een grovere benaderingsmethode ontwikkeld welke zeer goed toegepast kan worden om normtijden op te zetten. Resultaat: Opsplitsing van een deelproces in al zijn facetten met daarbij de tijd die hiervoor benodigd is. |

|

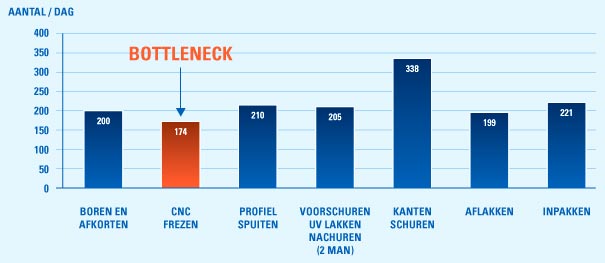

T.O.C. Bottleneck analyse

Principe uitleg:

In de productieketen is de output kleiner of gelijk aan die van die machine of groep die het minst produceert per tijdseenheid. D.w.z. dat omzet van een entiteit wordt bepaald door de output van de slechtst presterende schakel T.O.C. zorgt ervoor dat steeds de bottleneck in de keten zichtbaar wordt.

Resultaat:

Zeer effectieve aanpak van productiviteitsverbetering door bezig te zijn op de plaats waar het meest nodig is. Geen lokale optimalisatie maar doeltreffende optimalisatie van de keten.

|

D.F.A. Design For Assembly

Principe uitleg:

Tijdens het ontwerp proces wordt voor ieder onderdeel bekeken wat de functie is van het onderdeel, of het noodzakelijk is en of het bereikbaar is tijdens realisatie van het eindproduct.

Resultaat:

Een uitgekleed eindproduct waarbij verliezen bij montage of vervaardiging zoveel mogelijk gereduceerd zijn.

F.M.E.A. Failure Mode & Effects Analysis

Principe uitleg:

Tijdens het ontwerp proces wordt voor ieder onderdeel bekeken wat de faalkans is en de mogelijke gevolgen. Dit wordt in een risico score van 1-10 uitgedrukt. Op onderdelen met een score hoger dan een vastgesteld maximum dient een corrigerende actie uitgevoerd te worden. Er wordt zowel gekeken naar product als proces.

Resultaat:

Een product en een proces waarbij faalkansen zoveel mogelijk geëlimineerd zijn.

|