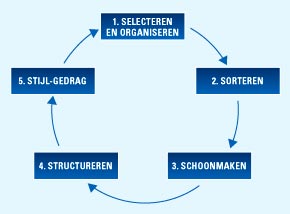

| Kaizen 5S Principe uitleg: Kaizen 5S staat voor continu verbeteren op het gebied van werkplek en werkplekorganisatie. Dit is de basis die gelegd moet worden om vervolgens met Lean Manufacturing verder te gaan. In 5 stappen komen we tot een werkplek die schoon en overzichtelijk is. Resultaat: Een werkplek en werkomgeving die schoon en overzichtelijk is en waarop alleen aanwezig is wat er noodzakelijk aanwezig moet zijn. Alle onderdelen zijn gelabeld en alle plaatsen gemarkeerd evenals de vloer. |

|

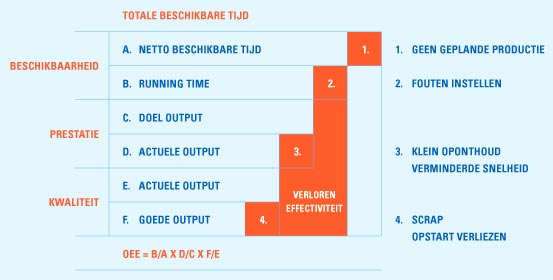

TPM Total Productive Maintenance

Principe uitleg:

TPM legt het eenvoudigere onderhoud bij de operator van de machine neer. Deze maakt regelmatig schoon, pleegt onderhoud en registreert uitgevoerde acties, afwijkingen en prestaties van de machine (O.E.E.)

TPM is essentieel voor de stabiliseringfase van Lean manufacturing.

Resultaat:

Een betrouwbaar machinepark waarbij monitoring van de effectiviteit van de machine continu plaats vindt.

|

S.M.E.D. Single Minute Exchange of Die (Omsteltijdreductie)

Principe uitleg:

M.b.v. video opnamen van de omstelling van een bottleneck machine wordt vastgelegd wat tijdens het opereren van de machine gedaan kan worden (off-line) en vervolgens worden de overgebleven omstel activiteiten geminimaliseerd.

Resultaat:

Verhoogde beschikbaarheid van de machine die bottleneck was waardoor output van de gehele keten stijgt.

|

S.L.P. Systematische Layout Planning

Principe uitleg:

Aan de hand van een 6 stappen procedure wordt de ideale layout van een werkgebied bepaald.

De 6 stappen zijn:

1. Opstellen van relaties tussen diverse functies of activiteiten

2. Vaststellen van de benodigde ruimte

3. Maken van een Activiteit-Relatie Diagram

4. Tekenen van Layouts op basis van ruimte relaties

5. Het evalueren van het voorstel

6. Het detailleren van het plan

Resultaat:

Een gedetailleerde layout tekening waar alle apparatuur en faciliteiten op de daartoe geëigende plaats staan

| Poka Yoke (voorkomen van fouten) Principe uitleg: Poka Yoke is een techniek om in een productieproces maatregelen te treffen zodat er geen foutieve producten gemaakt kunnen worden. Er zijn verschillende Poka Yoke’s: 1. Door contact te maken 2. Door gebruik te maken van vaste aantallen 3. Door na te gaan of bepaalde handelingen wel of niet goed zijn uitgevoerd 4. Door de factor tijd te gebruiken 5. Dor een combinatie van 1 t/m 4. Resultaat: Een proces waarin voorzieningen zijn getroffen zodat er geen fouten gemaakt kunnen worden zodat herstelwerkzaamheden en foute produkten bij de klant tot het verleden behoren. |

|

Intervisie (communicatietechniek)

Principe uitleg:

Mensen van de vloer leren met elkaar te communiceren door hier in kleine groepjes oefeningen in te doen.

Hierbij wordt gebruik gemaakt van een rollenspel met een inbrenger, een ontvanger en een observant waarbij een probleem van de dagelijkse praktijk wordt behandeld.

Resultaat:

Mensen leren over aangelegenheden van hun dagelijks werk te communiceren, kritiek te geven en kritiek te ontvangen.

| Spelsimulatie Car Manufacturing Principe uitleg: Er wordt een productie entiteit gesimuleerd waarbij mensen met legosteentjes auto's dienen te produceren naar klantenwens. Het spel bestaat uit 3 speelronden waarbij tussen de ronden geëvalueerd wordt en verbeteringen worden doorgevoerd. Tijdens het spel worden video opnamen gemaakt die na het spel getoond worden. Eye-opener: Het spelen van dit simulatiespel is voor iedereen een echte eye-opener! Hier wordt de theorie in de praktijk uitgevoerd waarbij mensen een veel beter voorstellingsvermogen krijgen van de potentie van procesoptimalisatie. Resultaat: Bewustwording van de voordelen (hoogste productiviteit, beste kwaliteit, snelste levertijd, hoogste leverbetrouwbaarheid) van: - Flowproductie - Werken volgens het ‘Pull’ concept - Wekplek organisatie - Layout aanpassingen - Gebruik van Kanban - Omsteltijdreductie Klant specifieke wensen Het spel kan dusdanig opgezet worden dat we bepaalde klantspecifieke wensen extra kunnen benadrukken. Zo kan er kennis worden gemaakt met o.a.: - Werkcellen: De werking en voordelen ervaren van werkcellen - Kanban en 100% pull productie: Hoe werkt het en wat biedt het als we alles Kanban inrichten en 100% pull produceren? - Nivelleren versus batchproductie: Wat zijn de nadelen van batch productie en de voordelen van nivelleren (iedere dag dezelfde mix maken)? |

|

|